郭倉義

專長研究領域為品質管理(Quality Management)、作業管理(Operations Management)、電子化企業(eBusiness)。

| 1982 | 中原大學 工業工程, 學士 |

| 1989 | 美國 Ohio University, Industrial Engineering, 碩士 |

| 1993 | 美國 University of Cincinnati, Industrial Engineering, 博士 |

| 1993 | 國立中山大學 企業管理學系, 副教授 |

| 2022 | NodeIE 顧問 |

-

教育訓練:作業管理,管理資訊系統

──運用「價值溪流圖」找出浪費根源

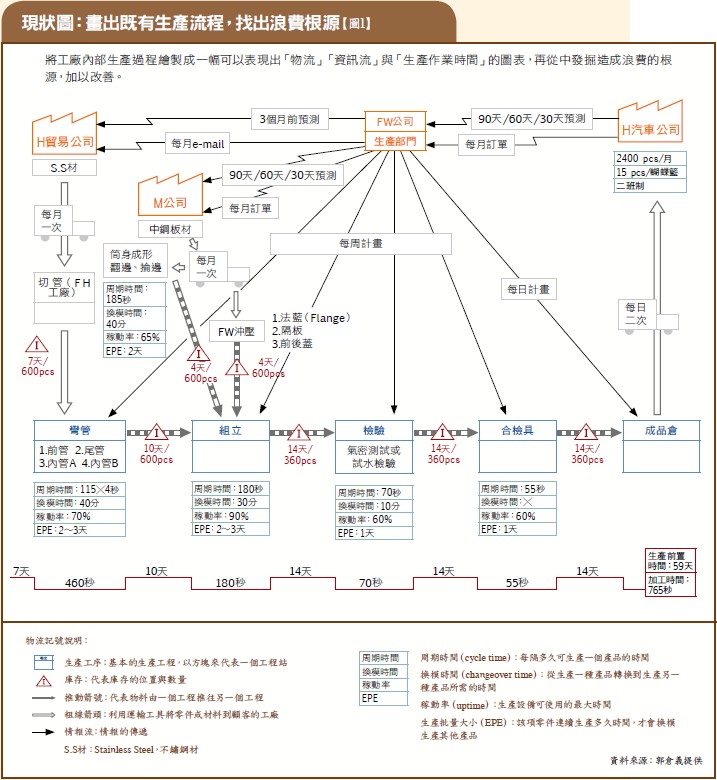

精實生產的目的在於消除浪費,舉凡生產過剩、不良品、加工、等待、搬運、庫存、多餘的動作等,都是生產過程中可能造成浪費的地方。而想要實現精實生產,必須藉助「價值溪流圖」(Value Stream Mapping),透過將工廠內部生產過程繪製成一幅可以表現出「物流」「資訊流」與「生產作業時間」的圖表,分析產品生產流程,從中發現浪費的根源,並加以改善。

- 杜絕過量生產

消除一切浪費,只生產顧客想要的

精實生產的目的在於「消除各種浪費」,舉凡生產過剩、不良品、加工、等待、搬運、庫存、多餘的動作等,都是生產過程中可能造成浪費的地方。長期研究精實生產的麥克‧魯斯(Mike Rother)與約翰‧舒克(John Shook),在《學習觀察》(Learning to See)書中指出,過量生產是浪費最主要的根源,造成上游工程生產得比下一道工程所需的更多、更早或更快,不僅會導致多餘庫存,更會造成其他所有類型的浪費。比如說,過量生產的產品需要儲存空間、額外的人工與設備進行處理、分類;品質若有缺陷,還必須重工;忙於製造現在不需要的產品,可能導致不能準時為客戶供貨⋯⋯反觀精實生產與大量生產最大的不同之處在於,將注意力放在杜絕過量生產上。大量生產的思維主張生產愈多、愈快,成本就愈低,但這種看法只適用於計算單一件產品的直接成本,卻忽略了所有由過量生產所造成的浪費與其他成本。

- 價值溪流圖

依顧客實際需求,重新界定既有生產方式

《精實革命》(Lean Thinking)作者詹姆斯‧沃馬克(James Womack)與丹尼爾‧瓊斯(Daniel Jones)指出,善用精實系統思考的企業,可用更少的努力、更少的設備、更少的時間與空間,使產出愈接近顧客所要的。為協助企業引進精實生產以消除浪費、創造獲利,沃馬克與瓊斯提出「價值溪流圖解分析法」,共包括5個基本原則:

- 重新確認產品「價值」(value)

- 確認每一產品的「價值溪流」(value stream)

- 力求價值活動暢通無阻(flow)

- 由顧客需求驅動生產的「拉式管理」(pull)

- 追求無止境的完善(perfection)價值溪流圖

- 描繪「現狀圖」

檢驗生產流程各環節,揪出浪費、加以改善

接著本文就以價值溪流圖中的「現狀圖」與「未來圖」,觀察比較企業進行精實生產前後所產生的效益,並將它應用在汽車零件製造公司的消音器生產上(由於實際實施改善牽涉到企業

經營決策,本文僅介紹可能對工廠營運進行的改善)。

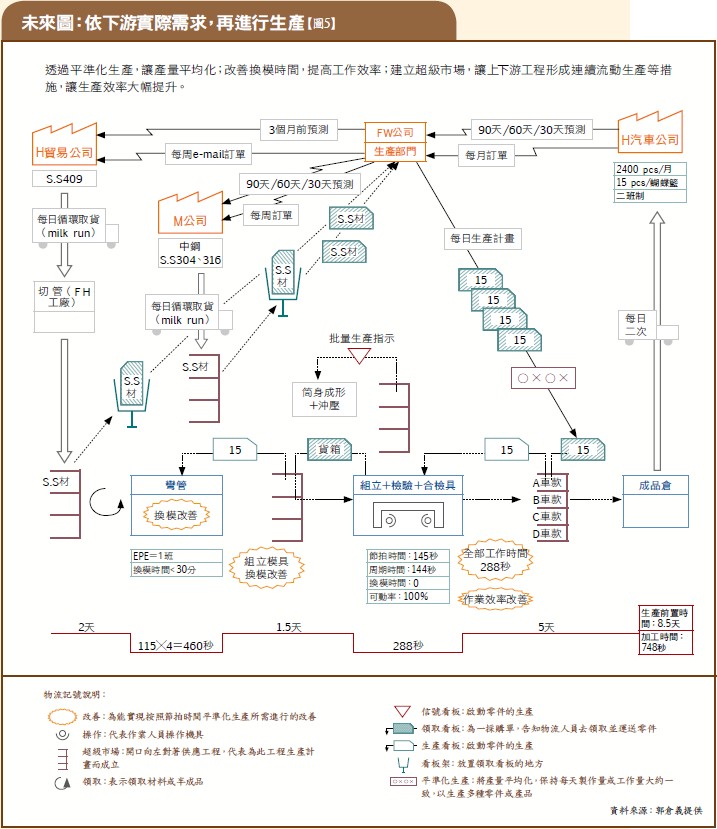

- 描繪「未來圖」

產量平準化,避免過多備料與人力

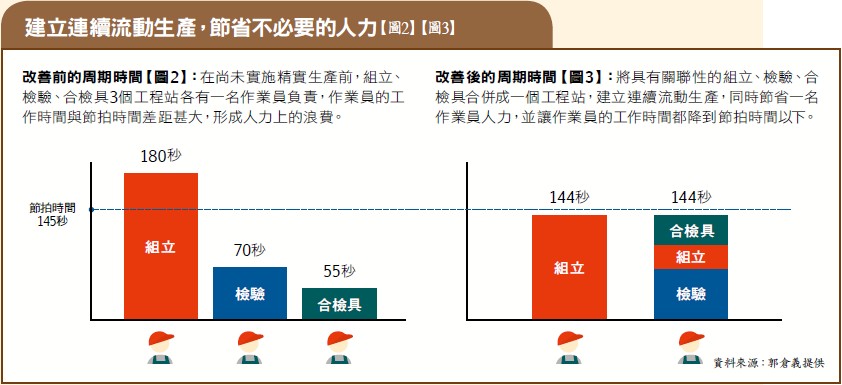

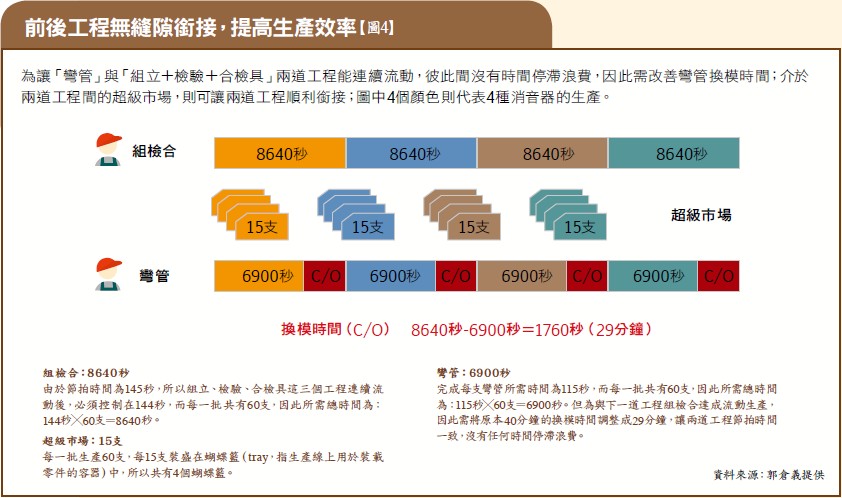

接下來,怎麼讓FW公司的價值流變得「精實」呢?FW公司現有消音器生產線是很典型的批量與推式的生產方式,價值流的各個工程就像一座座孤島,不管下游工程的實際需要,只是按照生管部門計畫生產,並推向後工程,而非根據下游工程的顧客需求來生產,造成各工程站間庫存的浪費。 由於產品沒有立即的需要,因此當它們被搬運、點收、儲存等,都會造成浪費。而且若其中某一個工程站生產的零件有問題時,往往要到最後的氣密測試工程站或合檢具工程站才會被發現,整批成品有可能得報廢重新生產,這也是一種浪費。上述FW公司消音器生產時,增加價值的時間非常短(765秒),但產品經過工廠所花費的總合時間卻非常長(59天)。在精實生產中,企業必須努力做到讓各工程僅在下一個工程有需要時,才生產下一工程需要的產品。以FW公司為例,可從以下4個步驟進行改善:

- 步驟1:依據「節拍時間」(takt time)進行生產

-

步驟2:讓生產過程連續流動

- 步驟3:無法連續流動時,使用「超級市場」控制生產

-

步驟4:將顧客訂單只下給一個生產工程

- 課程結論

揚棄大量生產、導入精實生產,提高生產效率

大多數的企業可能會認為,安排生產同一種產品大量生產,成本會比較低,因為這樣做可以減少換模時間與產生規模經濟(economies of scale)。但透過上述個案,以精實生產模式進行改善後,可以發現企業不但能擁有更低的生產周期、更少的前置時間、更少的庫存,人力資源也得以更有效率的運用。